Quand vous prenez un médicament générique, vous vous attendez à ce qu’il fonctionne aussi bien que la version de marque. Mais comment la Food and Drug Administration (FDA) s’assure-t-elle que ce médicament est vraiment sûr, efficace et de la même qualité ? Ce n’est pas juste une question de vérifier la composition finale. C’est un système entier, rigoureux, et parfois invisible, qui garantit que chaque comprimé, chaque injection, chaque sirop répond aux mêmes normes que les traitements coûteux.

Le cœur du système : les pratiques de fabrication actuelles (cGMP)

La FDA ne s’appuie pas sur des tests aléatoires à la fin de la chaîne de production. Elle a changé de stratégie après des découvertes choquantes dans les années 1960 : sur 4 600 médicaments testés, environ 8 % n’avaient pas la bonne dose. Trop ou trop peu d’ingrédient actif. Cela a conduit à une révolution : la qualité ne se vérifie plus en fin de ligne, elle doit être construite à chaque étape. C’est l’essence des Pratiques de Fabrication Actuelles (cGMP), définies dans le titre 21 du Code des Règlements Fédéraux (CFR), parties 210 et 211.

Ces règles ne sont pas des suggestions. Ce sont des exigences légales. Elles s’appliquent à chaque usine, partout dans le monde, qui fabrique des médicaments génériques pour les États-Unis. Que ce soit dans une usine en Inde, en Chine ou au New Jersey, les mêmes règles s’appliquent. Et elles sont vérifiées par des inspecteurs qui viennent sans prévenir.

Les cinq piliers de la qualité

Les cGMP se décomposent en cinq piliers essentiels. Chaque usine doit les respecter à la lettre.

- Contrôle des matières premières : Tous les ingrédients, même les plus simples, doivent être traçables. La FDA exige des documents détaillés sur leur origine, leur stockage, leur manipulation. Une contamination ou un mélange erroné peut rendre un lot entier dangereux.

- Contrôles de production et de procédé : Chaque étape de la fabrication - mélange, granulation, compression, enrobage - doit avoir une procédure écrite, claire, et suivie. Si un paramètre dérive (température, pression, temps), l’usine doit le détecter, l’enregistrer, et le corriger. Pas d’approximations.

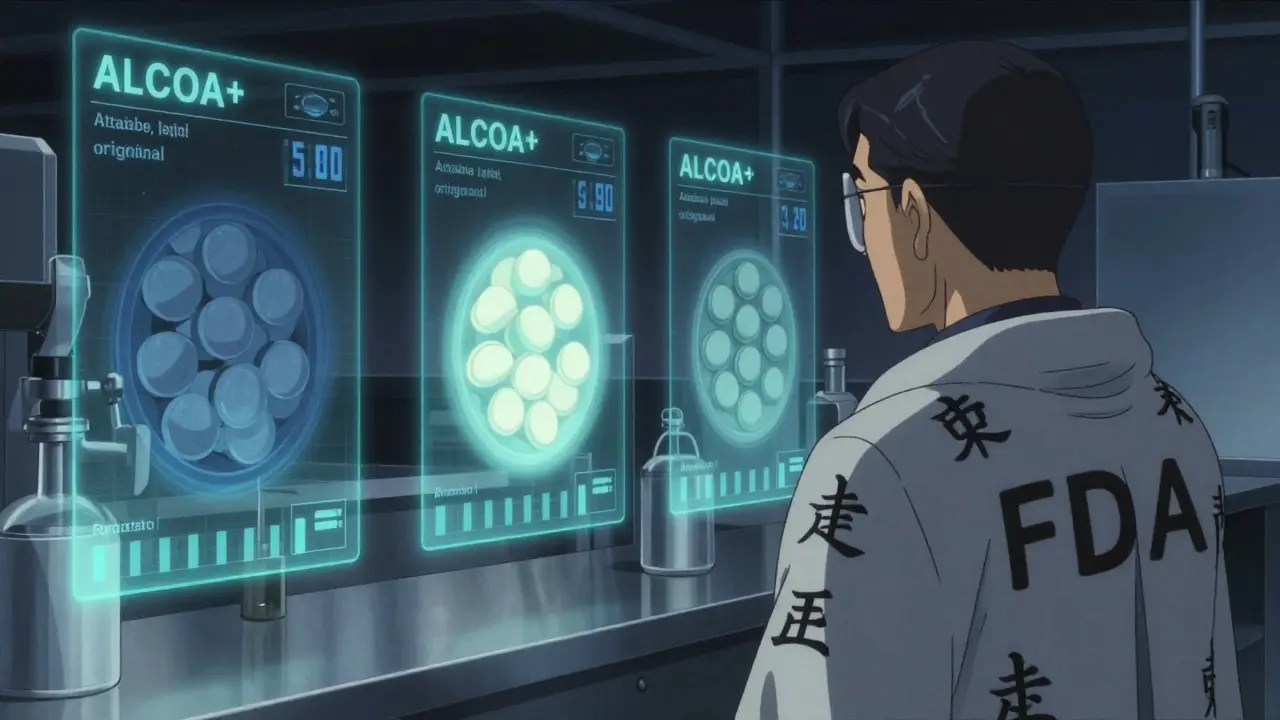

- Contrôle qualité et tests en laboratoire : Les tests ne sont pas faits une fois à la fin. Ils sont effectués à chaque phase : sur les matières premières, pendant la fabrication, et sur le produit fini. Les méthodes doivent être validées. Et les données doivent respecter le principe ALCOA+ : attribuables, lisibles, enregistrées en temps réel, originales ou vraies copies, exactes, complètes, cohérentes, durables et disponibles.

- Conditionnement, étiquetage et distribution : Un médicament mal étiqueté, mal emballé, ou transporté à une température inadéquate peut devenir inutilisable - voire dangereux. La FDA exige des protocoles pour chaque étape, de la sortie de l’usine jusqu’à la pharmacie.

- Documentation et tenue des dossiers : Tout est écrit. Toute action, tout test, toute correction. Ces dossiers sont la preuve que la qualité a été intégrée. Sans eux, un médicament ne peut pas être approuvé. C’est ce qui rend la FDA si exigeante : elle ne croit pas les paroles, elle vérifie les preuves.

Comment les inspections se déroulent

Les inspecteurs de la FDA ne se contentent pas de visiter les usines. Ils restent sur place, parfois plusieurs jours, pour observer chaque détail. Ils examinent les dossiers, observent les opérateurs, vérifient les équipements, et demandent à voir des échantillons en cours de fabrication. En 2023, la FDA a effectué environ 1 200 inspections dans le monde entier pour surveiller les 1 700 installations qui fabriquent des génériques pour les États-Unis.

Les inspections sont inopinées. Aucune prévenance. Cela empêche les usines de préparer des faux dossiers ou de cacher des problèmes. Et les résultats sont publics. Si une usine est trouvée en non-conformité, la FDA peut bloquer l’approvisionnement, exiger des corrections, ou même interdire l’importation du médicament.

Le processus d’approbation : plus long, mais plus sûr

Avant qu’un générique ne soit vendu, le fabricant doit soumettre une demande d’approbation appelée ANDA (Abbreviated New Drug Application). Ce n’est pas un simple formulaire. Il faut prouver que le médicament est pharmaceutiquement équivalent (même ingrédient actif, même dose, même forme, même voie d’administration) et bioéquivalent (absorbé par le corps au même rythme et dans la même quantité que la version de marque).

Et il y a une exigence technique peu connue : le fabricant doit produire trois lots distincts de granulés intermédiaires. Un pour la dose la plus faible, un pour la plus forte, et un pour toutes les autres. Cela permet de tester la qualité à toutes les concentrations. Cela coûte cher. Mais cela évite que des problèmes ne surviennent seulement à certaines doses.

Le processus d’approbation prend entre 12 et 24 mois. C’est long. Mais c’est parce que chaque dossier est examiné par plusieurs équipes : la Division des Génériques, l’Office de la Qualité Pharmaceutique, et l’Office de la Qualité de Fabrication. Ils travaillent ensemble, ce qui permet de détecter les failles plus tôt.

Les défis et les critiques

Le système n’est pas parfait. Les petites entreprises disent que la paperasse consume jusqu’à 40 % de leur temps de développement. Certaines usines étrangères ont un taux de non-conformité plus élevé que celles aux États-Unis (17 % contre 8 % en 2021). Et les inspecteurs manquent parfois de ressources pour couvrir tous les sites.

Des experts comme le Dr Arthur Caplan soulignent que le système repose encore trop sur les rapports auto-déclarés des fabricants. Mais la FDA a réagi. Depuis 2023, elle utilise le Drug Quality Reporting System (DQRS) pour recueillir en temps réel les signalements de défauts. Elle a aussi développé les évaluations interactives à distance (RIE), qui permettent de vérifier des dossiers en ligne après la pandémie.

Les innovations à venir

La FDA ne reste pas statique. Son initiative « Pharmaceutical Quality for the 21st Century » explore de nouvelles technologies : fabrication continue, contrôle en temps réel, et tests automatiques pendant la production. Ces méthodes pourraient remplacer certains tests de fin de ligne, rendant la qualité encore plus fiable et moins coûteuse.

Et à partir de 2025, les fabricants devront fournir des détails précis sur l’origine des ingrédients actifs. Cela permettra de mieux suivre la chaîne d’approvisionnement et de réagir plus vite en cas de pénurie.

Les chiffres parlent d’eux-mêmes

En 2023, les médicaments génériques ont représenté 90 % de toutes les ordonnances remplies aux États-Unis - plus de 6,8 milliards de prescriptions. Ils coûtent 80 à 85 % moins cher que les médicaments de marque. Et dans 98 à 99 % des cas, ils sont aussi efficaces.

Le système de la FDA, malgré ses défis, fonctionne. Il ne s’agit pas de faire des économies à n’importe quel prix. Il s’agit de garantir que chaque médicament, peu importe son prix, est aussi sûr que le plus cher. Et c’est ce qui fait la différence entre une simple réglementation et une véritable protection publique.

Pourquoi la FDA vérifie-t-elle la qualité des médicaments génériques aussi rigoureusement que ceux de marque ?

Parce que les médicaments génériques doivent être identiques aux versions de marque en termes de sécurité, d’efficacité et de qualité. La FDA n’autorise un générique que s’il est bioéquivalent - c’est-à-dire qu’il est absorbé par le corps de la même manière. Si la qualité n’était pas contrôlée à chaque étape, des différences invisibles pourraient compromettre le traitement de patients, surtout ceux qui dépendent de ces médicaments pour des maladies chroniques.

Les médicaments génériques fabriqués à l’étranger sont-ils moins sûrs ?

Non. Toutes les usines, qu’elles soient aux États-Unis ou à l’étranger, doivent respecter les mêmes normes cGMP. En 2021, 17 % des usines étrangères ont été trouvées en non-conformité contre 8 % aux États-Unis. Cela ne signifie pas qu’elles sont moins sûres, mais que les inspections sont plus nombreuses et plus strictes à l’étranger. La FDA inspecte des sites dans plus de 150 pays. La qualité ne dépend pas de l’endroit, mais du respect des règles.

Que se passe-t-il si un médicament générique est trouvé défectueux après sa mise sur le marché ?

La FDA a un système de surveillance active. Elle analyse les signalements de patients, de pharmaciens et de médecins via le Drug Quality Reporting System. Si un problème est confirmé, elle peut exiger un rappel immédiat, suspendre la production, ou interdire l’importation du produit. Elle peut aussi demander des audits approfondis de l’usine. Plus de 70 % des rappels de médicaments en 2023 ont été déclenchés par des signalements post-commercialisation.

Pourquoi les fabricants doivent-ils produire trois lots distincts pour une seule demande d’approbation ?

Cela permet de tester la qualité à différentes concentrations. Un médicament à 10 mg et un à 50 mg ne sont pas fabriqués de la même manière. En testant trois lots - un pour la dose la plus faible, un pour la plus forte, et un pour les doses intermédiaires - la FDA s’assure que le processus de fabrication est fiable pour toutes les variantes. Cela évite des problèmes comme des doses trop faibles ou trop fortes dans certains lots.

Le système de la FDA est-il plus strict que celui de l’Europe ?

Oui, dans certains aspects. L’Agence européenne des médicaments (EMA) a des normes similaires, mais la FDA effectue plus d’inspections inopinées, exige des dossiers plus complets, et utilise le cadre ALCOA+ pour la traçabilité des données. Elle a aussi un système de surveillance en temps réel plus développé. Les fabricants estiment que 68 % des exigences de la FDA sont plus strictes que celles de l’Europe, même si les objectifs sont les mêmes.